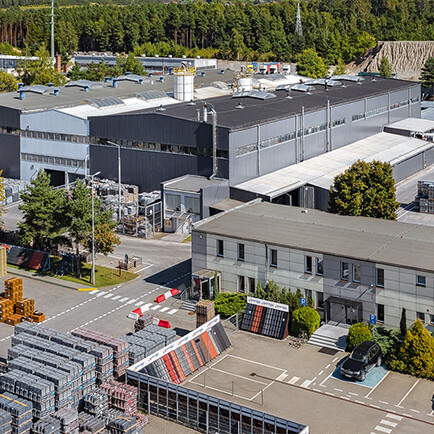

Zakłady produkcyjne

Produkcja z pasją - zakłady swissporTON

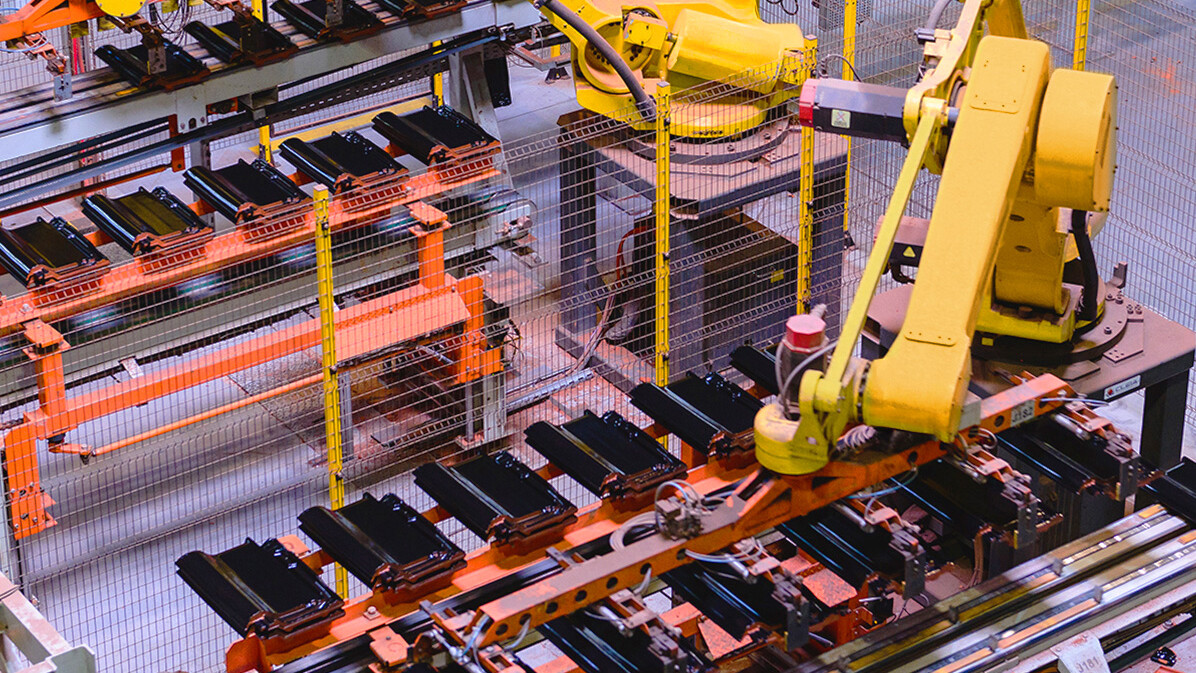

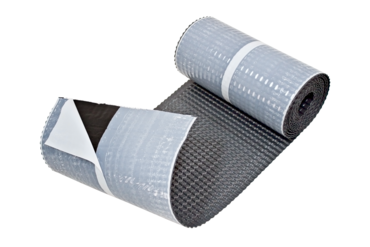

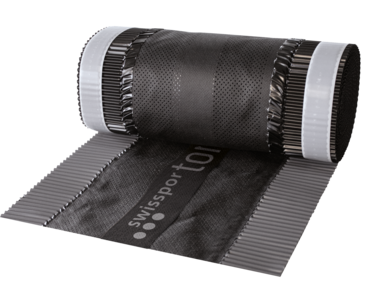

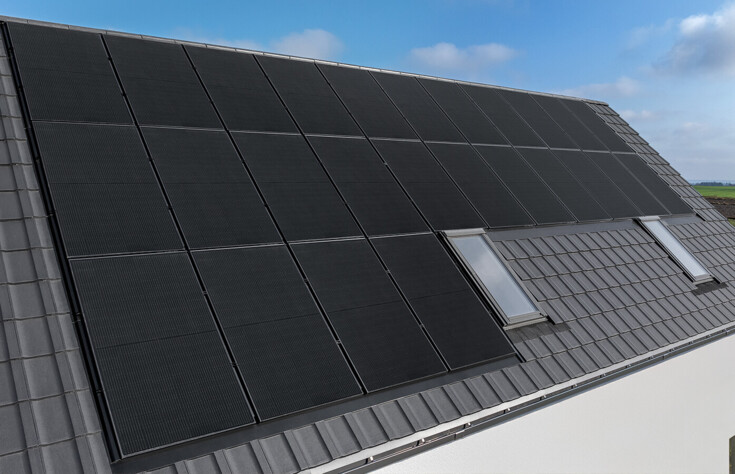

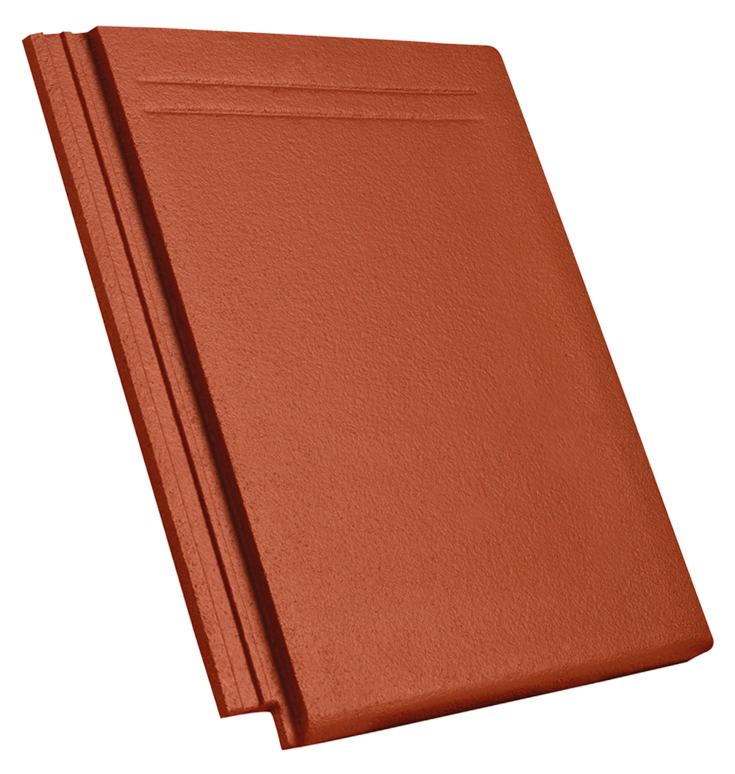

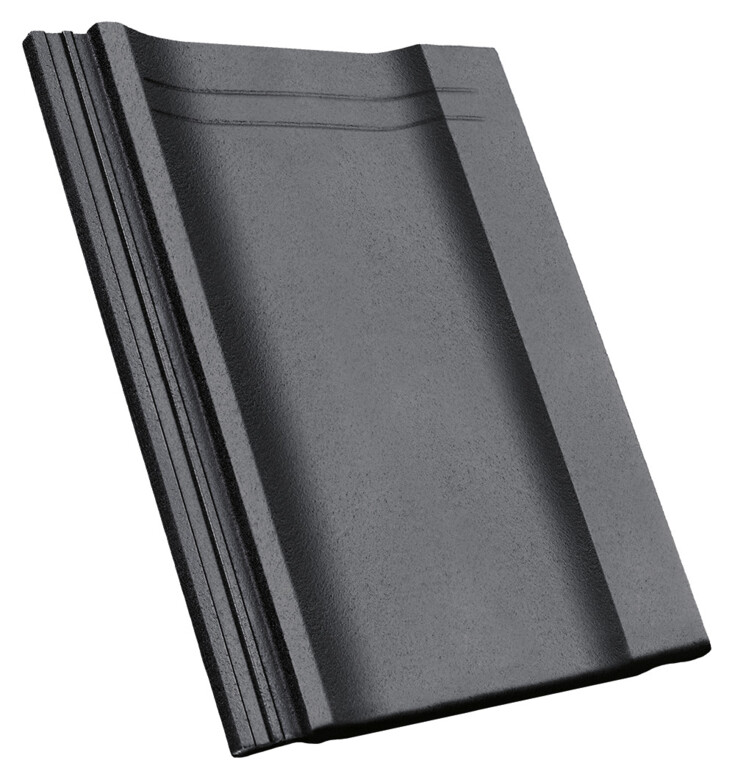

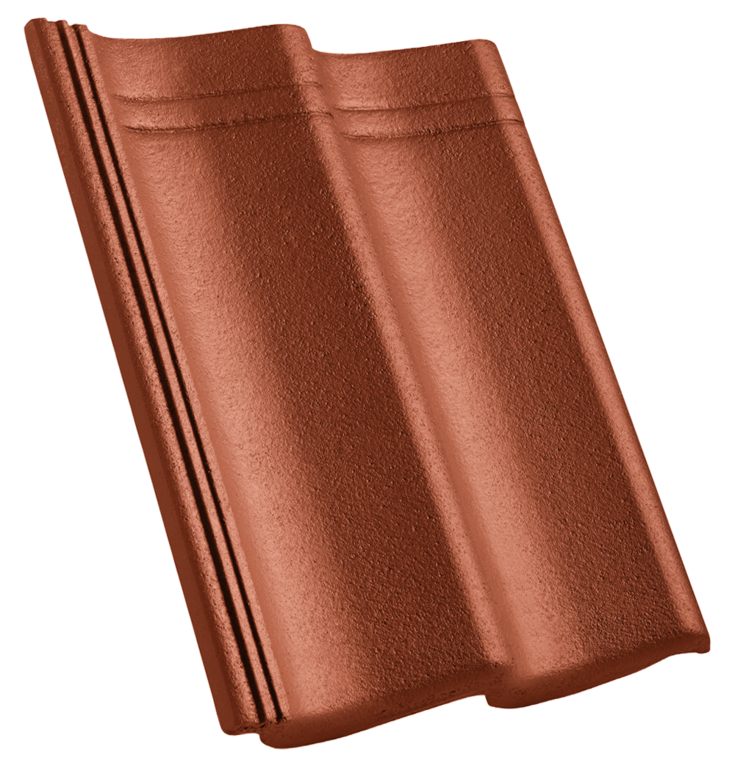

W sercu naszej działalności leżą nowoczesne zakłady produkcyjne, które są motorem innowacji i gwarancją najwyższej jakości dachówek. Rozmieszczone strategicznie w Polsce, w Widziszewie, Chojnicach i Olkuszu, oraz na Węgrzech w Lenti, nasze fabryki stanowią czołówkę europejskiej technologii. Każdy z tych zakładów specjalizuje się w produkcji wyjątkowych modeli, od klasycznych po te o zaawansowanej, nowoczesnej estetyce.